7.3.1 零點在負端

目的:零點在負端時雷射量測背隙與螺距誤差之設定。

假設 X 軸零點在負端,行程稍大於 1000 mm,可分為 40 段,每段長(螺距誤差補償間距)25 mm,每移動一段將會暫停 3 秒,以供雷射量測時間所需。而且在補償行程範圍兩端外,各尚有 2 mm 以上的空間可往返以消除背隙。

INCON-M84/M86/M86R 搭配雷射量測背隙與螺距誤差所需之程式範例一:

;(零點在負端),請先做該軸手動歸零動作

;假設螺距誤差補償間距(每段長)= 25 mm,共 40 段。(行程稍大於 1000 mm)

;補償行程範圍兩端各尚有 2 mm 以上的空間可往返以消除背隙

;

;主程式

G90 G28 X0 ;先回機械原點

G91 G1 X-2. F2000 ;再往返 -2 mm 以消除背隙

G4 P1

G1 X2.

M97 P0001 L40 ;階段性前移 40 次

G91 G1 X2. ;再往返 2 mm 以消除背隙

G4 P1

G1 X-2.

M97 P0002 L40 ;階段性後移 40 次

M30

;

;第一、四種位置值組合時使用之階段移動副程式

O0001

G91 G1 X25. ;正向階段移動 25 mm

G4 P3. ;每移動一段暫停 3 秒

M99

;

O0002

G91 G1 X-25. ;反向階段移動 -25 mm

G4 P3 ;每移動一段暫停 3 秒

M99

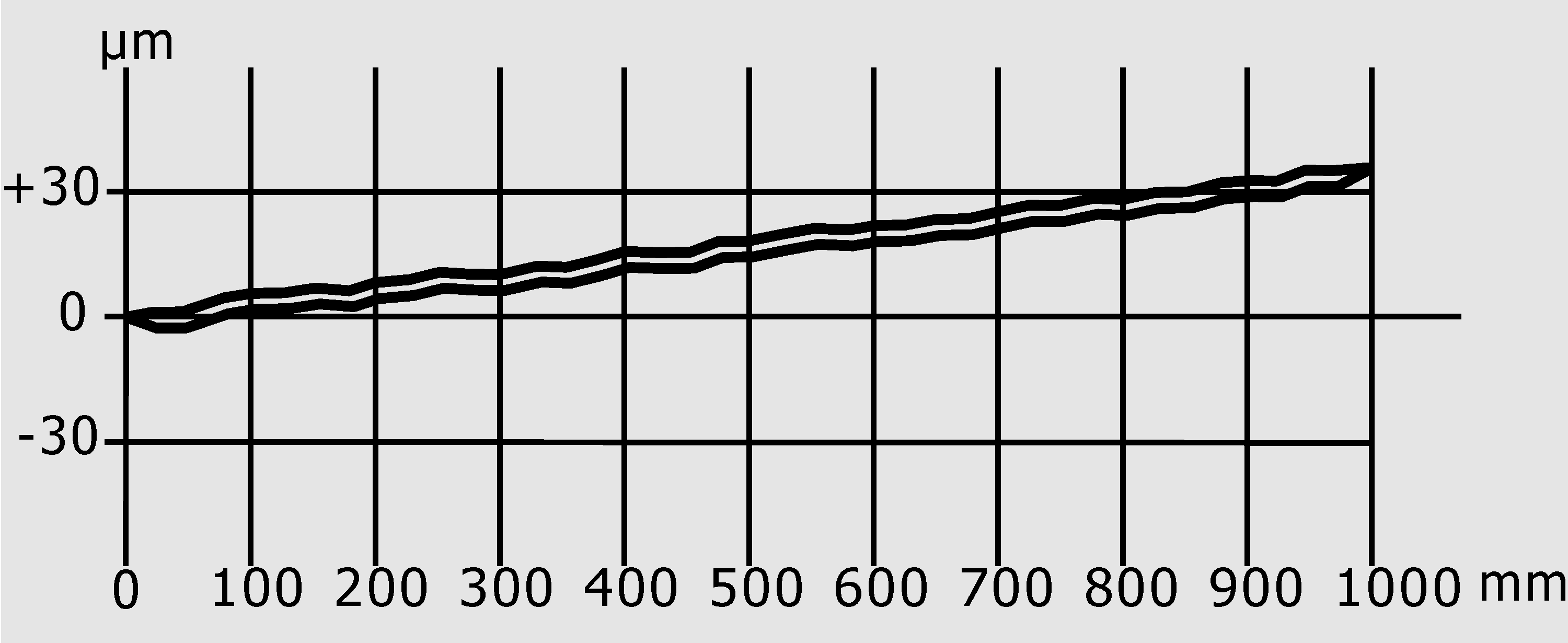

當雷射量測設定與程式均準備就緒,而後即可開始自動量測並得到類似如下圖來回曲線,其中並含自動計算而得的平均背隙值。

雷射量測誤差統計圖(未設定螺距誤差補償與背隙)

註. |

若來回兩曲線不互相等距甚或相互交叉,表示機構有問題。必需先調整機構,而後再重新自動量測,直到來回兩曲線互相等距為止。 |

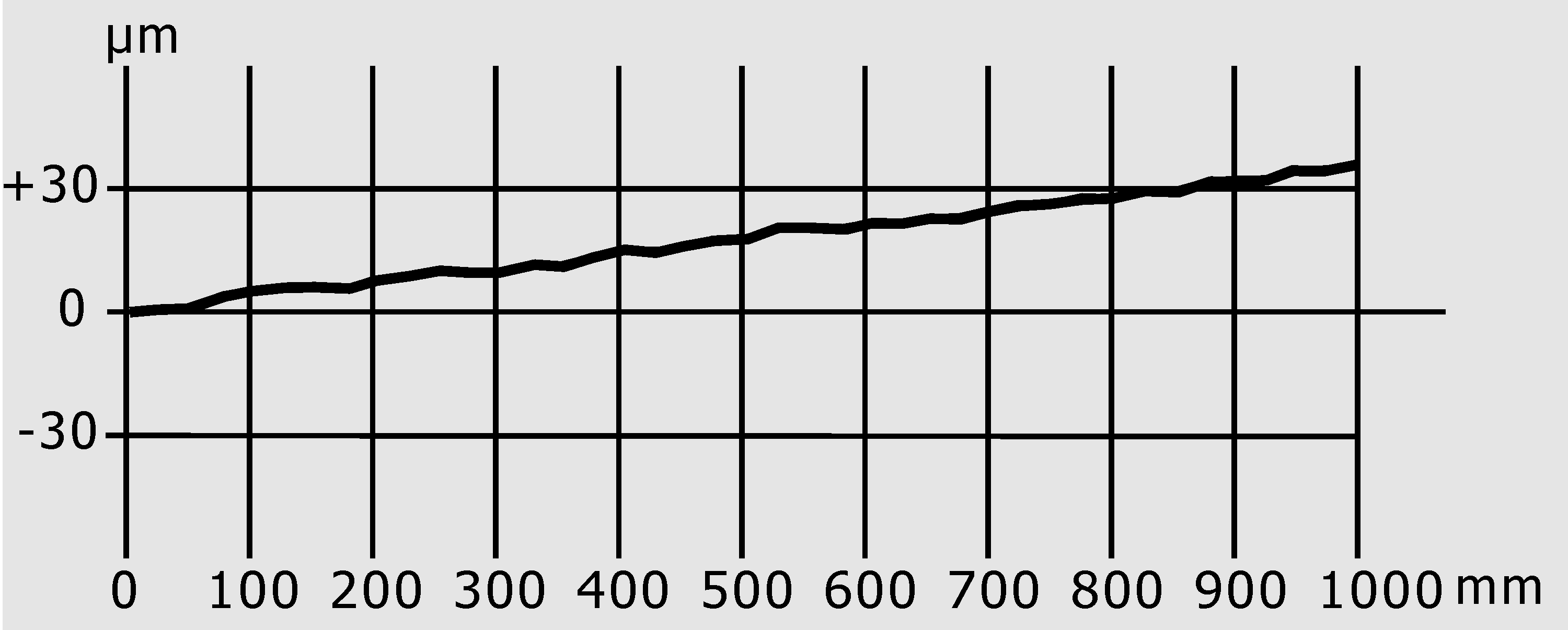

得到正確資料後,將背隙值輸入到機械參數中,該軸參數的背隙欄內。而後再重新自動量測,此時應得相互重疊的來回兩曲線。若來回兩曲線仍不互相重疊,表示機構仍有問題,必需先調整機構,而後再重新自動量測,直到來回兩曲線互相重疊為止。

雷射量測誤差統計圖(僅設定背隙)

此時雷射量測器上也會顯示各段之雷射量測位置值與其計算之螺距誤差值。此螺距誤差值應與以下式計算所得各螺距之誤差補償值相符合:(計算式中各項均可能含正負值)

雷射量測器位置值 – 控制器上之機械位置值 = 螺距之誤差補償值

若不符合,請再確認本節先前所提雷射量測位置值正負符號之設定是否正確。

雷射量測顯示之螺距誤差值,可設定為絕對誤差補償值或增量誤差補償值。若欲設定為增量誤差補償值,則將 INCON-M84/M86/M86R 機械參數 "動作與速度→選項→增量式螺距誤差補償 " 勾選使用。

以雷射量測器與反射鏡面間之安裝方式以及零點設定位置組合之第一種與第四種組合為例(零點在負端),所量測得之位置值均應為正,若測得各補償值如下:

段號 |

CNC 控制器機械位置值 |

雷射量測位置值 |

絕對誤差補償值 |

增量誤差補償值 |

0 |

0(零點) |

0 |

0 |

0 |

1 |

25.000 |

25.001 |

1 |

1 |

2 |

50.000 |

50.002 |

2 |

1 |

3 |

75.000 |

75.005 |

5 |

3 |

4 |

100.000 |

100.007 |

7 |

2 |

.. |

...... |

...... |

.. |

.. |

39 |

975.000 |

975.033 |

33 |

.. |

40 |

1000.000 |

1000.035 |

35 |

2 |

41 |

.. |

.. |

0 |

0 |

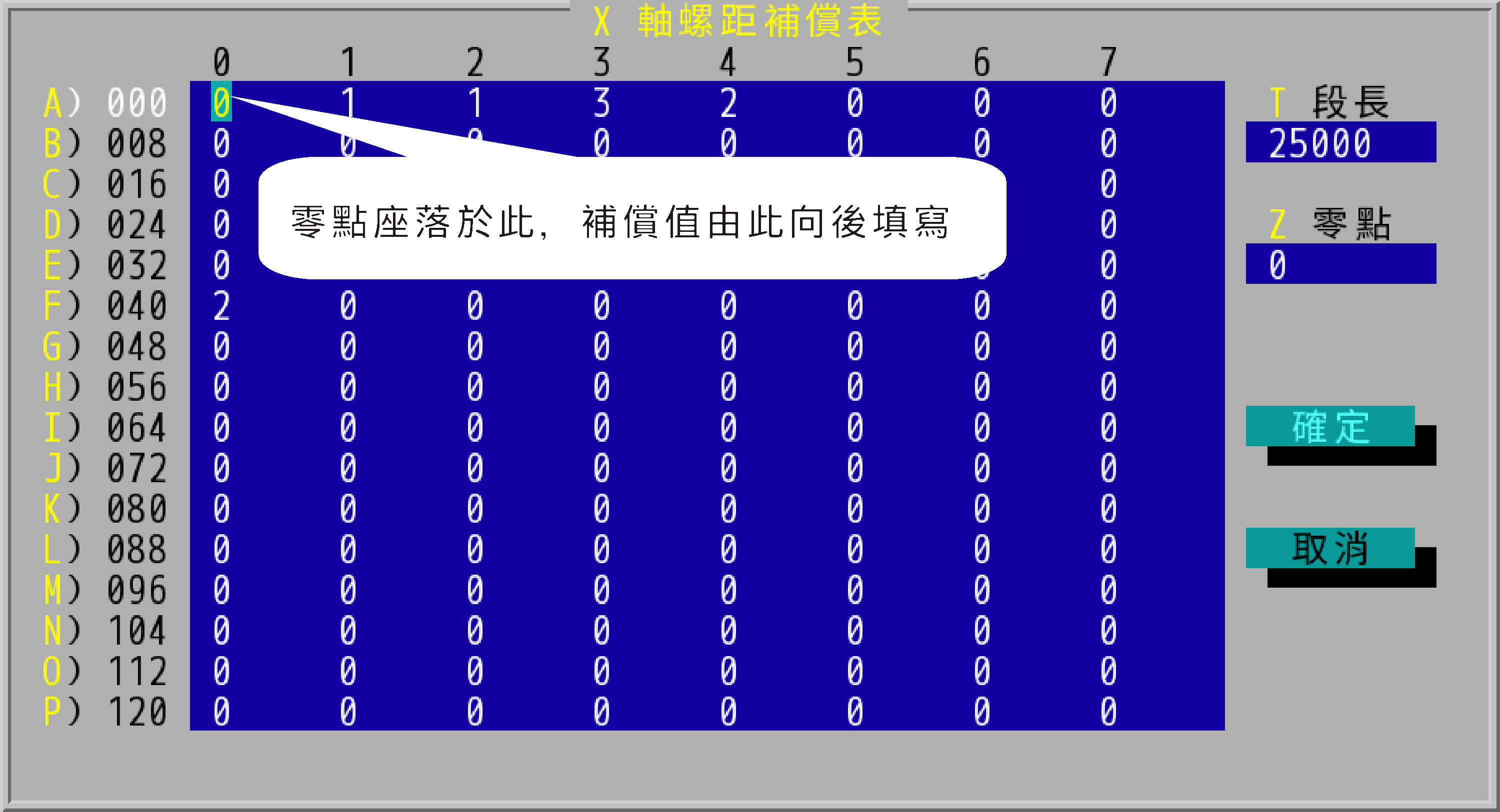

在填寫機械參數中該軸的螺距補償表時需先填寫零點座落之表格位置(於此例是第 0 格),而後將各誤差補償值依序向後填入。(第 0 格內必須填入 0 值)。

1. 使用絕對誤差補償值時之填寫如下:

"X 軸螺距補償表" 設定(使用絕對誤差補償 − 零點在負端)

2. 使用增量誤差補償值時之填寫如下:

"X 軸螺距補償表" 設定(使用增量誤差補償 − 零點在負端)

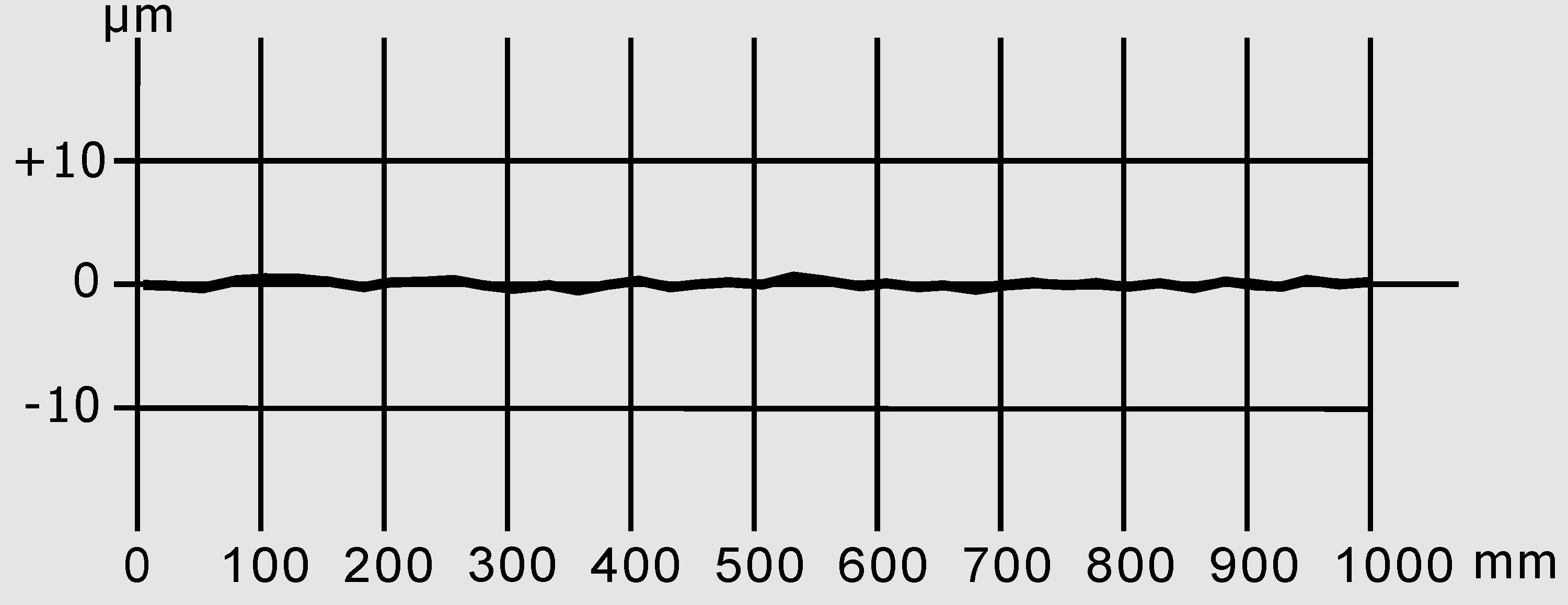

該軸的螺距補償表填寫完成後,再重新做雷射自動量測,此時應得近乎水平而且來相互重疊的來回兩曲線。

雷射量測誤差統計圖(設定背隙與螺距誤差補償)